インサート成形: 材料の統合による性能向上

Yomura のインサート射出成形技術の可能性を探りましょう。金属、プラスチック、またはセラミックのインサートをプラスチック部品にシームレスに統合し、構造的完全性を向上させ、機能性を強化します。今すぐお問い合わせいただき、製品の新たな可能性を解き放ってください。

お問い合わせインサート成形プロセス

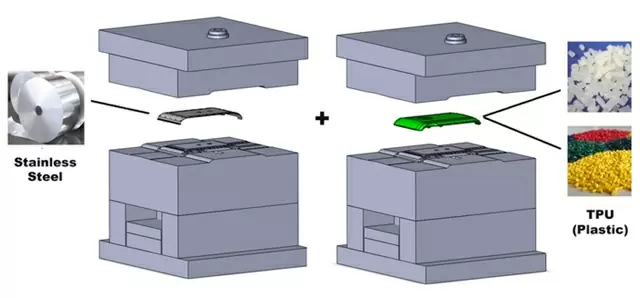

インサートの配置

このプロセスは、金属、プラスチック、セラミックなどの目的のインサートを金型キャビティに配置することから始まります。

プラスチック射出

慎重に選択されたプラスチック材料がインサートの上に直接射出され、成形されたコンポーネント内にインサートを封入します。

統合された統合

その結果、インサートがプラスチックマトリックス内にしっかりと埋め込まれた単一の統合された部品が完成し、シームレスな統合。

幅広い素材

エンジニアリング プラスチック

耐摩耗性、引張強度、軽量化が向上しています。

もっと見る...

- TPR + 金属フレーム (3C 機械部品)

- ABS + アルミダイキャスト (スポーツ/医療) エンジニアリング

- プラスチック + パッティングピン/エンジニアリング プラスチック + ワイヤーフレーム (コネクタ)

- エンジニアリングプラスチック + 銅ピン/コンタクト (精密電子部品)

熱可塑性ゴム (TPR)

柔軟性と耐久性が向上し、特定の用途に最適です。

インサート成形の用途

コンシューマーエレクトロニクス

金属フレーム、メッキ銅ピン、ソケットを統合し、耐久性と電気接続性を向上させます。

自動車

金属ダイキャストインサートとプラスチックを組み合わせて、軽量で強度の高い構造部品を作ります。

スポーツと医療

プラスチック部品に金属またはセラミックインサートを埋め込み、性能と耐久性を向上させます。

電気および電子

ワイヤーフレーム、銅ピン、接点をプラスチック部品に封入し、精密な電気接続と絶縁を実現します。

インサート成形の利点

組み立てコストと人件費の削減

複数のコンポーネントを統合することで、個別の組み立てプロセスの必要性が最小限に抑えられ、コストが削減され、効率が向上します。

設計の柔軟性の向上

実質的に無制限の構成が可能になり、複雑な形状、複雑な回路パス、革新的な製品設計が可能になります。

サイズと重量の削減

留め具とコネクタをなくし、軽量素材を戦略的に使用することで、より小型でコンパクトな設計を実現しました。

信頼性の向上

プラスチック マトリックス内にしっかりと封入されたインサートにより、衝撃、振動、環境要因に対する耐性が向上し、長期間にわたるパフォーマンスが保証されます。

高品質なソリューション

精度

成形部品のすべてに厳密な精度が求められ、高品質の結果が保証されます。

イノベーション

最先端のソリューションを提供するための材料とプロセスの継続的なイノベーション。

効率性

効率的な生産とコスト効率の高いソリューションを実現する合理化されたプロセス。

新たな可能性を解き放つ

強化されたパフォーマンス

強化されたパフォーマンスと耐久性により、製品の新たな可能性が広がります。

コスト効率の高いソリューション

さまざまな業界の厳しい要件を満たすコスト効率の高いソリューションを探ります。

革新的なデザイン

インサート成形技術により、革新的な製品デザイン、複雑な回路パス、複雑な形状を実現します。